Perovskit güneş modülleri (PSM'ler), yüksek verimlilikleri ve düşük üretim maliyetleri sayesinde gelecek vaat eden bir fotovoltaik teknoloji olarak ortaya çıkmıştır. Ancak, PSM'lerin ticarileştirilmesi, seri bağlantı için hassas ve güvenilir lazer işaretleme süreçlerine ulaşmada önemli zorluklarla karşı karşıyadır.lazer yazma kalitesiGüneş modüllerinin geometrik dolum faktörünü (GFF), seri direncini ve nihai dönüşüm verimliliğini doğrudan etkiler. Bu makale, endüstriyel üretimde üretim verimliliğini artırmak için gerekli olan P1, P2 ve P3 lazer markalama süreçleri için izleme tekniklerini ve kalite kontrol stratejilerini sistematik olarak incelemektedir.

Yazma Adımı | Performans Gereksinimleri |

|---|---|

P1 | 1. Bitişik şeffaf iletken tabaka üniteleri elektriksel izolasyonu sağlamalıdır; |

P2 | 1. TCO veya iletken alt katmanın yüzeyindeki ETL/PSK/HTL yapısını, alttaki katmana en az zarar verecek şekilde etkili bir şekilde kaldırmalıdır; |

P3 | 1. Bitişik Au (Altın) şeritler elektriksel izolasyonu sağlamalıdır; |

1 PSM Üretiminde Lazer Çizmenin Kritik Rolü

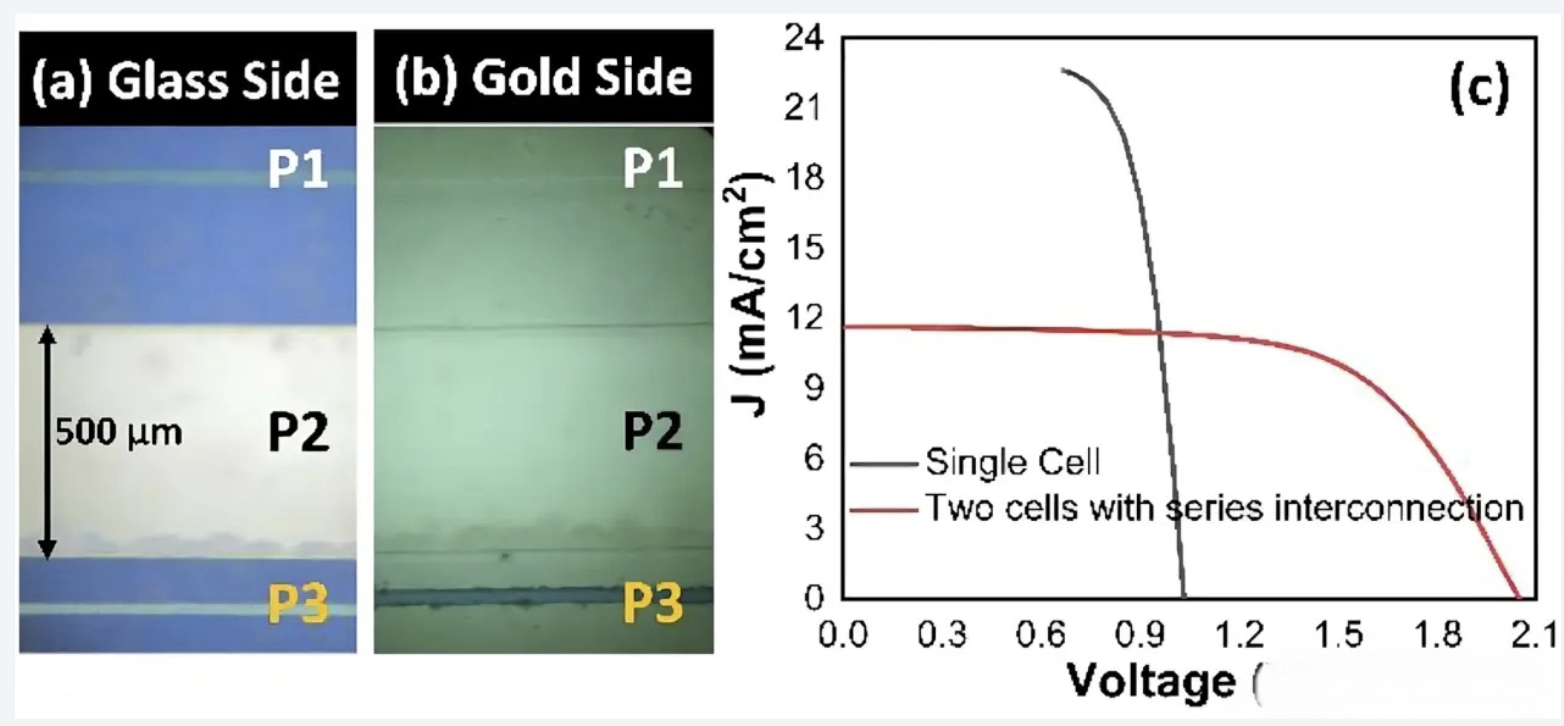

Perovskit güneş hücrelerinin seri bağlantısı, üç hassas lazer işaretleme adımı gerektirir: P1, P2 ve P3. P1 işlemi, alt tabaka üzerindeki şeffaf iletken oksit (TCO) katmanını izole ederek ayrı hücre segmentleri oluşturur. P2 işlemi, alttaki TCO katmanını açığa çıkarmak için birden fazla fonksiyonel katmana (ETL/perovskit/HTL) nüfuz ederek bitişik hücreler arasında seri bağlantılar kurar. P3 işlemi, elektriksel ayrımı tamamlamak için arka elektrodu izole eder.

Bu yazma işlemlerinin kalitesi, modülün performans parametrelerini doğrudan belirler. Kusurlu yazma, elektriksel şöntlere, artan seri dirence ve azalan aktif alana yol açarak, nihayetinde güneş modülünün genel verimliliğini ve güvenilirliğini azaltabilir.

Lazer Kazıma Kalitesi için 2 Yerinde İzleme Tekniği

2.1 Gelişmiş Görüntüleme Sistemleri

Melano Perovskite Çevrimiçi Görüntüleme Mikro Test Cihazı gibi gerçek zamanlı izleme sistemleri, yüksek büyütmeli optik amplifikasyon ve görüntüleme analizi gerçekleştirmek için CCD dijital görüntüleme ve bilgisayarlı görme teknolojisini kullanır. Bu sistem, P1/P2/P3 lazer işaretleme boyutlarının ve kusurlarının olağanüstü bir hassasiyetle çevrimiçi olarak tespit edilmesini sağlayarak, çizgi genişliği ve aralık ölçümlerinde ±3 μm doğruluk sağlar. Sistem, tek nokta boyut tespitini ≤3,5 saniyede ve tam hücre yüzey taramasını ≤120 saniyede tamamlayarak, proses ayarlaması için anında geri bildirim sağlar.

Görüntüleme sistemi, boyutları otomatik olarak notlandırır ve standartlaştırılmış veri belgeleri oluşturarak araştırmacıların çizim morfolojisine hızla erişip analiz etmelerini sağlar. Bu teknoloji, çizim sürecinin tekrarlanabilirliğini ve güvenilirliğini önemli ölçüde artırarak üretim veriminin artmasına katkıda bulunur.

2.2 Otomatik Elektrik Test Sistemleri

P1 çizme etkinliğini değerlendirmek için özel otomatik tespit sistemleri geliştirilmiştir. Bu sistemler, her bir P1 çizme hattı boyunca direnci otomatik olarak ölçmek için kademeli konfigürasyonlarda düzenlenmiş birden fazla prob dizisi kullanır. Sistem, modül boyunca yanal olarak hareket eder ve tek ve çift numaralı problar, tam elektriksel izolasyonun sağlanıp sağlanmadığını belirlemek için dönüşümlü olarak çizme hatlarını test eder.

Bu otomatik yaklaşım, geniş alanlı modüller için pratik olmayan manuel test yöntemlerinin aksine, çok sayıda seri bağlı hücreye sahip modülleri işleyebilir. Sistem, modül genelindeki direnç değerlerini kaydeder ve çizimin eksik olduğu belirli noktaları belirleyerek hedefli işlem düzeltmelerine olanak tanır.

Her Yazım Adımı İçin 3 Kalite Optimizasyon Stratejisi

3.1 P1 Çizik: TCO Katman İzolasyonu

P1 işlemi, alttaki alt tabakaya zarar vermeden TCO tabakasının tamamen çıkarılmasını gerektirir. Cam/FTO alt tabakalar (kalınlık >600 nm) için, 25-80 kHz tekrarlama hızları ve ortalama 675 mW güç ile optimum sonuçlar elde edilir ve malzeme birikmesi olmadan temiz çizgiler elde edilir.

Cam/ITO alt tabakalar (yaklaşık 200 nm kalınlığında) için, daha düşük frekanslar (25 kHz), yoğun lazer enerjisi nedeniyle lokal aşırı ısınmaya ve mikro çatlaklara neden olabilir. Benzer şekilde, esnek PEN/ITO alt tabakalar için, kenar yüksekliğini 8000 nm'den 4000 nm'ye düşürmek için mekanik temizleme işlemleriyle birlikte ortalama güç 633 mW'ın altında tutulmalıdır.

Araştırmalar, optimum P1 parametrelerinin genellikle 1,8-2,4 W lazer gücü ve 2500 mm/sn'nin altında kazıma hızları içerdiğini ve bunun sonucunda 10 μm'den daha küçük hendek genişlikleri elde edildiğini göstermektedir. Aşırı güç (>2,4 W) cam alt tabakaya zarar verirken, yetersiz güç (<1,8 W) elektriksel kısa devrelere neden olan iletken kalıntılar bırakır.

3.2 P2 Çizik Oluşturma: Hassas Çok Katmanlı Ablasyon

P2 işlemi, P1 sırasında açığa çıkan alttaki TCO katmanına zarar vermeden birden fazla fonksiyonel katmana (ETL/perovskit/HTL) nüfuz etmesi gerektiğinden teknik olarak en zorlu işlemdir. Ultraviyole lazerler (355 nm), perovskit katmanlarındaki yüksek emilimleri ve TCO katmanlarındaki düşük emilimleri nedeniyle özellikle etkilidir ve alt tabakaya zarar vermeden seçici bir şekilde çıkarılmasını sağlar.

Araştırmalar sonucunda belirlenen optimum P2 parametreleri arasında 119-189 mW ortalama güç, 80 kHz frekans ve 400 mm/s hız yer almaktadır. Transmisyon spektroskopisi, 150 mW güçte, birden fazla çizilmeden sonra perovskit kalıntısının kalabileceğini, ≥234 mW güçte ise kalıntının azaldığını ancak ITO hasarı riskinin bulunduğunu ortaya koymaktadır. Bu nedenle, optimum aralık 80 kHz ve 400 mm/s'de 150-234 mW arasındadır.

Fs-lazer sistemleri (532 nm dalga boyu, 300 fs darbe genişliği) için optimum P2 parametreleri 0,46 W güç ve 4000 mm/s hız olup, ITO hasarına yol açmadan fonksiyonel katmanları tamamen ortadan kaldıran 858 nm derinliğe ulaşılmaktadır.

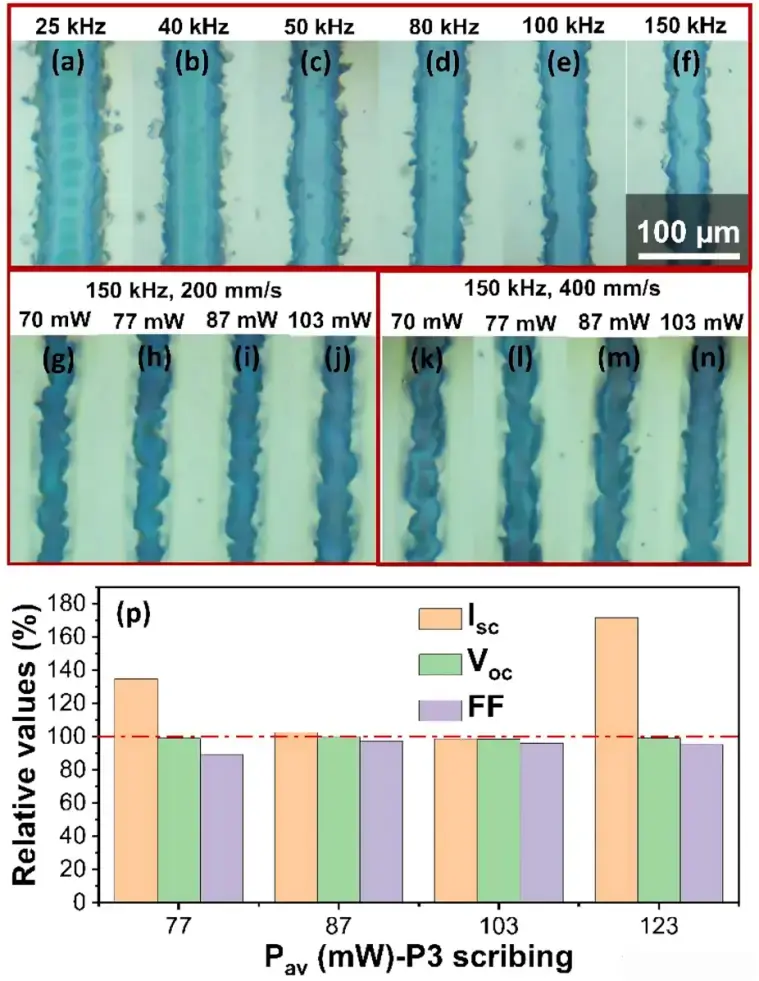

3.3 P3 Çizme: Elektrot İzolasyonu

P3 işlemi, alttaki perovskit ve yük taşıma katmanlarına zarar vermeden arka elektrodu (genellikle 75 nm altın) izole eder. Araştırmalar, optimum parametrelerin 100-150 kHz frekansları ve yaklaşık 100 mW gücü içerdiğini ve bu sayede net yalıtım kanalları oluşturduğunu göstermektedir.

Fs-lazer sistemleri ile P3 kazıma, 0,2 W güç ve 6000 mm/s hızda optimum sonuçlar elde ederek, metal katman kalınlığını biraz aşan ancak alttaki P1 katmanına zarar vermeyen 534 nm'lik bir hendek derinliği oluşturur.

P3 yazma işleminin etkinliği, alt hücrelerin göreceli performans parametrelerinin karşılaştırılmasıyla doğrulanır; başarılı yazma, orijinal kısa devre akımının, açık devre voltajının ve dolum faktörü değerlerinin neredeyse %100'ünü korur.

Farklı Alt Tabakalar için 4 Lazer Parametre Optimizasyonu

4.1 Sert ve Esnek Alt Tabakalar

İzleme verileri, sert ve esnek yüzeyler için optimum lazer parametrelerinde önemli farklılıklar ortaya koymaktadır. Sert cam yüzeyler için daha yüksek güç seviyeleri kullanılabilir, ancak mikro çatlakları önlemek için dikkatlice kontrol edilmelidir. Esnek PEN/ITO yüzeyler için, yüzey deformasyonunu önlemek amacıyla daha düşük güç ayarları gereklidir ve kenar sorunlarını gidermek için ek mekanik temizleme işlemleri gerekebilir.

4.2 Dalga Boyu Seçimi

Farklı lazer dalga boyları, çeşitli kazıma uygulamaları için belirgin avantajlar sunar. Ultraviyole lazerler (355 nm), yüksek malzeme emilimi ve düşük termal etki sağlayarak, hem cam hem de esnek yüzeylerdeki üç kazıma adımının tamamı için uygundur. 532 nm dalga boyuna sahip Fs lazer sistemleri, çok katmanlı ablasyon için üstün hassasiyet sunar.

5 Entegre Kalite Güvence Yaklaşımı

Etkili bir kalite güvence stratejisi, gerçek zamanlı izlemeyi istatistiksel süreç kontrolüyle birleştirir. Otomatik görüntüleme sistemlerinin uygulanması, çizim kalitesinin %100 denetlenmesini sağlarken, elektriksel testler, bağlantı bütünlüğünün işlevsel doğrulamasını sağlar.

Bu izleme sistemlerinden toplanan veriler, lazer parametrelerine dayalı kalite sonuçlarını tahmin eden ve kusurlar oluşmadan önce proaktif ayarlamalar yapılmasını sağlayan proses kontrol modelleri oluşturmak için kullanılabilir. Bu entegre yaklaşım, üretim verimini önemli ölçüde artırırken, manuel muayene ve yeniden işleme ihtiyacını da azaltır.

Çözüm

Perovskit güneş modüllerinin ticarileştirilmesi, P1, P2 ve P3 lazer markalama süreçlerinde yüksek hassasiyet ve güvenilirlik elde edilmesine büyük ölçüde bağlıdır. Çevrimiçi görüntüleme sistemleri ve otomatik elektrik testleri gibi gelişmiş izleme teknolojilerinin uygulanması ve belirli alt tabaka tipleri ve katman yapıları için lazer parametrelerinin dikkatli bir şekilde optimize edilmesi sayesinde, üreticiler markalama kalitesini ve üretim verimini önemli ölçüde artırabilirler.

Sektör GW ölçeğinde üretime doğru ilerledikçe, perovskit güneş modüllerinde tutarlı performans ve güvenilirliğin sağlanması için güçlü gerçek zamanlı izleme ve kalite kontrol sistemlerinin entegrasyonu hayati önem taşıyacaktır. Bu makalede özetlenen teknik yaklaşımlar, ticari başarı için gereken yüksek hassasiyetli üretim standartlarına ulaşmak için bir çerçeve sunmaktadır.