giriiş

Gigawatt ölçeğinde perovskit güneş enerjisi üretimine geçiş, ışın bölme teknolojisinin önemli bir rol oynadığı hassas lazer işlemeye dayanmaktadır. Tek bir lazer kaynağını birden fazla ışına bölen bu teknik, P1-P3 desenlerinin eş zamanlı olarak çizilmesini ve kenar izolasyonunu (P4) mümkün kılarak, verimi, ölü bölge kontrolünü ve üretim maliyetlerini doğrudan etkilemektedir. Mevcut endüstriyel yaklaşımlar, öncelikle mekanik ışın bölme ve kırınımlı optik elemanları (DOE'ler) içermektedir ve her biri perovskitin termal hassasiyeti ve ölçeklenebilirlik gereksinimleri için farklı avantajlara sahiptir.

Mekanik Işın Bölme: Geniş Alan İşleme İçin Kararlılık

Mekanik ışın bölme, bir lazeri senkronize alt ışınlara bölmek için hassas bir şekilde hizalanmış aynalar ve optikler kullanır. Alman ekipman lideri LPKF, Allegro BK24 gibi sistemlerde bu yöntemi kullanarak ±10 μm doğrulukta 12-24 ışın üretir. Teknolojinin sağlamlığı, minimum güç kaybı ve termal kaymaya karşı dirençten kaynaklanır; bu da metre boyutundaki yüzeylerde (örneğin, 1,2 m × 2,4 m paneller) tutarlı ablasyon derinliğinin korunması için kritik öneme sahiptir. LPKF, mekanik sistemler DOE kaynaklı hizalama kırılganlığını önlediği için GW ölçekli fabrikalarda %98 kesintisiz çalışma süresi bildirmektedir.

Çinli üretici Lecheng Intelligent da 2 m/s hızlarda kerf düzgünlüğünü korumak için gerçek zamanlı odak takibini vurgulayarak 12 yollu mekanik bölmeyi benimsiyor.

DOE Tabanlı Bölme: Ölçeklenebilirlik ve Esneklik

DOE sistemleri, ışınları bölmek için mikro ızgaralar kullanır ve daha düşük donanım maliyetleriyle daha yüksek çoklama (örneğin, 36 yol) sağlar. Bu, lazer parametrelerinin (dalga boyu, darbe süresi) sık sık ayarlanması gereken yüksek karışımlı üretimler için uygundur. Ancak, DOE'ler %15-20 güç kaybına uğrar ve perovskitin neme duyarlı katmanlarındaki sapmayı önlemek için sıkı kalibrasyon gerektirir. Son gelişmeler, gerçek zamanlı yörünge takibi gerektiren yaygın bir sorun olan tavlama sonrası alt tabaka deformasyonunu telafi etmek için adaptif optikleri entegre eder.

Performans Ölçütleri: Verim ve Hassasiyet

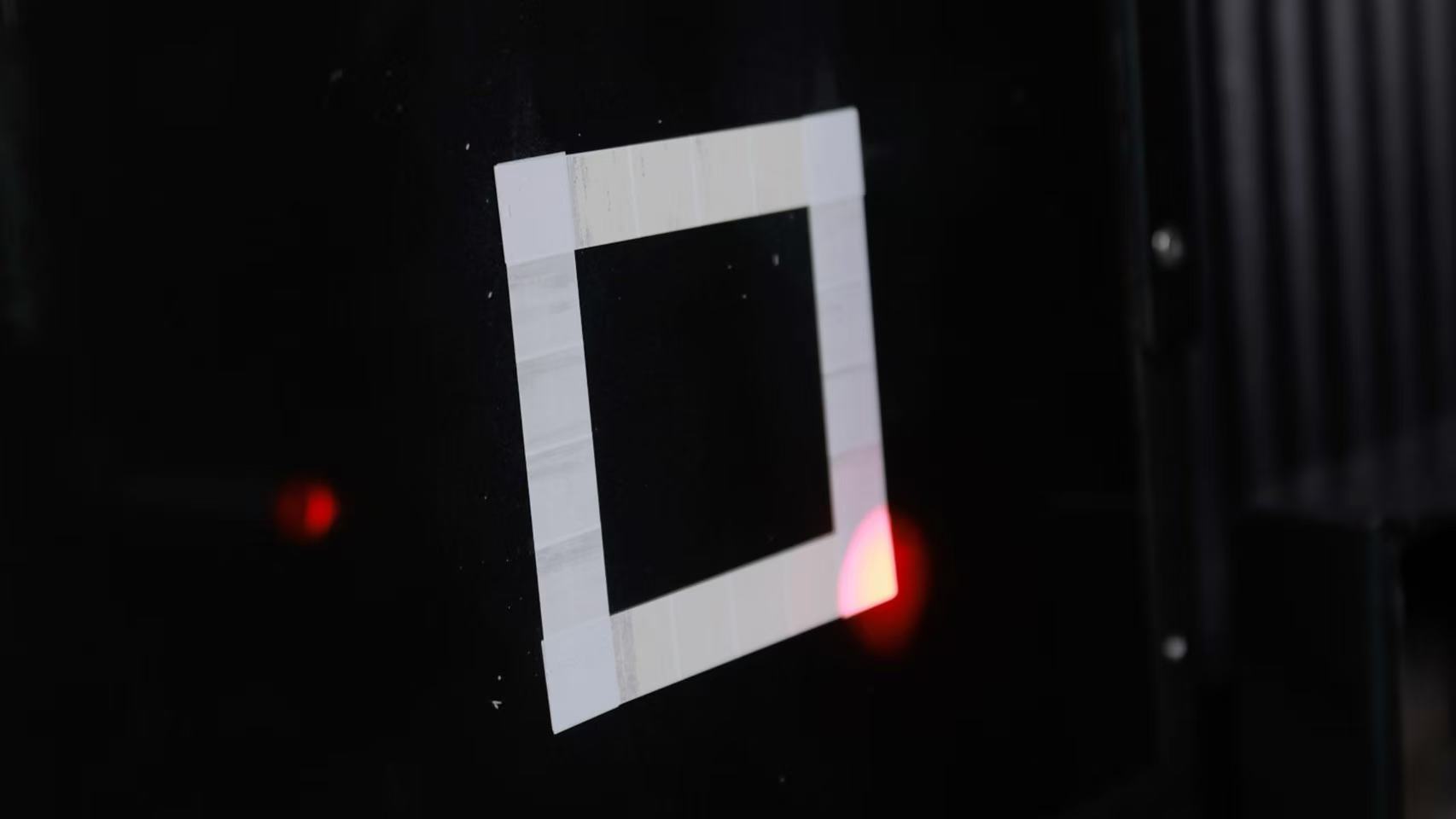

Mekanik bölme, cam alt tabakalar sabit kalırken lazer kafaları hareket ederek titreşim kaynaklı hataları azaltan senkron hareket kontrolü sayesinde ≤130 μm ölü bölgelere ulaşarak kararlılık konusunda mükemmeldir. Buna karşılık, DOE ile çalışan sistemler hıza öncelik verir: 36 ışınlı konfigürasyonlar 2.500 mm/sn'lik çizme hızlarına ulaşır, ancak malzeme büzülmesinden kaynaklanan P1-P3 hizalama hatalarını önlemek için işlem sonrası ölü bölge izlemesi gerektirir.

GW üretimi için mekanik sistemler, standart 8 ışınlı kurulumlara kıyasla ihtiyaç duyulan makine sayısını %75 oranında azaltarak, ayak izini ve enerji kullanımını azaltır.

Gelecek Yönleri: Hibrit Sistemler ve Yapay Zeka Optimizasyonu

Yeni nesil çözümler, her iki teknolojiyi de hibritleştirmeyi hedefliyor: P1/P3 taban deseni için mekanik bölme ve dinamik P4 kenar temizliği için DOE modülasyonlu ışınlar. Yapay zeka destekli görüntü sistemleri, hat aralıklarını gerçek zamanlı olarak izlemek ve ışın konumlarını ±5 μm'nin altında toleransları korumak için otomatik olarak ayarlamak üzere kullanılıyor. Lecheng'in GW ölçekli prototiplerinin de gösterdiği gibi, uyarlanabilir ışın bölme, makine başına 500 MW'ı aşan verimi desteklerken <100 μm ölü bölgelere ulaşmak için kilit rol oynayacak.

Çözüm

Işın bölme teknolojisi, hız ve hassasiyeti dengeleyerek perovskit fotovoltaik endüstrileşmesinde kritik bir kolaylaştırıcıdır. Mekanik bölme, temel desenleme için güvenilirlik sunarken, DOE tabanlı yöntemler ölçeklenebilirlik sağlar. Akıllı, hibrit sistemlere doğru evrim, nihayetinde yeni nesil güneş enerjisi üretiminin maliyet ve verimlilik ölçütlerini belirleyecektir.