Lazer İşleme Sonuçlarının Mikroskopi ve Profilometri ile Doğrulanması Nasıl Yapılır?

Dijital Mikroskopi ile Hassas Ölçüm

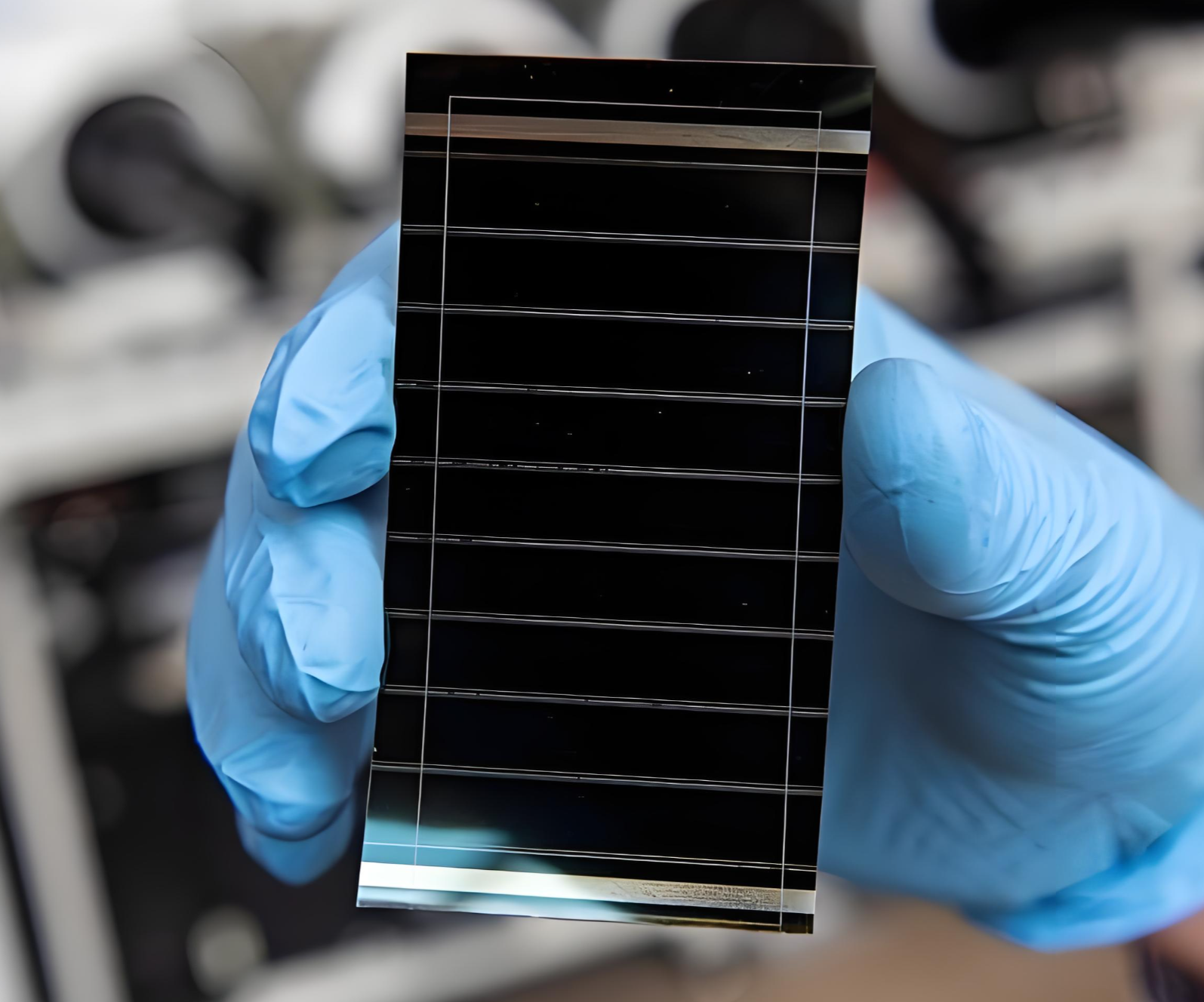

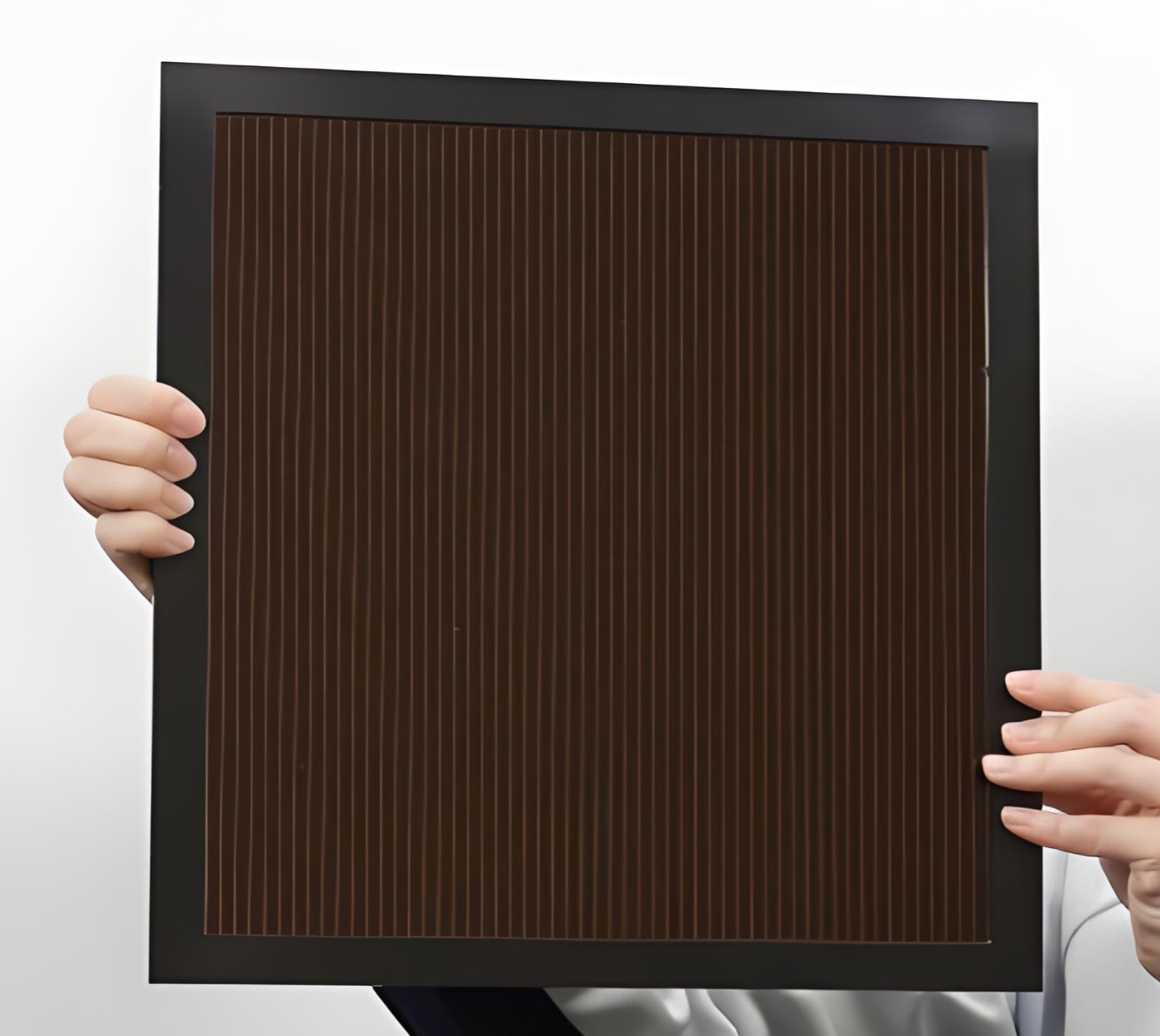

Dijital mikroskopi, lazer işleme kalitesinin ilk aşama doğrulamasını sağlayarak, çizgi genişliği, kenar düzgünlüğü ve yüzey morfolojisi gibi kritik özelliklerin doğrudan görselleştirilmesine olanak tanır. Lecheng'in lazer sistemleri, tasarım özelliklerine uygunluğun doğrulanması için yüksek çözünürlüklü mikroskopi (1000 kata kadar büyütme) gerektiren ≤30 μm çizgi genişliğine sahip P1-P3 desenleri üretir. Örneğin, perovskit güneş pili üretiminde, mikroskopi, elektriksel sızıntıya neden olabilecek mikro çatlaklar veya düzensiz aşındırma derinlikleri gibi ince kusurları ortaya çıkarır. Gelişmiş yazılım araçları, CAD tasarımlarına karşı boyutsal doğruluğu ölçerken, otomatik görüntü analizi ±5 μm toleranslarını aşan sapmaları işaretler. Bu tahribatsız yöntem, hızlı denetim döngülerinin hassasiyetten ödün vermeden verimliliği koruduğu yüksek hacimli üretimde kalite kontrolü için çok önemlidir.

3 Boyutlu Topografya ve Derinlik Analizi için Profilometri

Mikroskopi 2 boyutlu özellikleri değerlendirirken, profilometri lazer aşındırma derinliğini, yüzey pürüzlülüğünü ve kenar eğim açılarını ölçmek için 3 boyutlu topografiyi yakalar. Lecheng, ince film güneş pillerinde optimum elektriksel izolasyonu sağlamak için nanometre ölçekli çözünürlükle P1-P3 oluk derinliklerini ölçmek üzere beyaz ışık interferometrisi ve lazer tarama profilometreleri kullanır. Örneğin, profilometri, TCO ve elektrot katmanları arasındaki teması engelleyebilecek P2 oluklarındaki derinlik tutarsızlıklarını tespit eder. Kesit profilleri ayrıca, bükülmüş alt tabakalarda düzgün derinlik (±0,5 μm) göstererek Lecheng'in odak izleme teknolojisinin etkinliğini doğrular. Bu veriler, cihaz performansı ile ilişkilidir (örneğin, ölü bölge genişliği modül verimliliğini doğrudan etkiler) ve verimi artıran süreç iyileştirmelerine olanak tanır.

Süreç Optimizasyonu için Entegre Doğrulama İş Akışı

Lecheng, mikroskopi ve profilometriyi birleşik bir doğrulama iş akışında birleştirerek, her iki teknikten elde edilen verileri yapay zeka destekli analitiklere aktarıp lazer parametre ayarlamalarını tahmin ediyor. Örneğin, profilometri cam alt tabakalarda 10 μm'yi aşan termal hasar tespit ederse, sistem otomatik olarak darbe süresini azaltmayı veya soğuk ablasyon modlarına geçmeyi öneriyor. Benzer şekilde, P4 kenar izolasyonunun mikroskopi görüntüleri kalıntı kaplaması açısından analiz ediliyor ve temizlik %98'in altına düşerse lazer gücü yeniden kalibrasyonu tetikleniyor. Bu kapalı döngü doğrulama, Lecheng'in IoT platformuna entegre edilerek ekipman parametreleri (örneğin, galvanometre hızı) ve kalite ölçütleri arasında gerçek zamanlı korelasyon sağlıyor. Sonuç olarak, tıbbi cihaz kaynaklama veya ekran paneli kesimi gibi hassas uygulamalarda %0,1'in altında hata oranlarını koruyan, kendi kendini optimize eden bir üretim hattı elde ediliyor.

Mikroskopi ve profilometri, öznel görsel kontrolleri ölçülebilir kalite ölçütlerine dönüştürerek Lecheng'in müşterilerinin lazer işlemede benzeri görülmemiş bir hassasiyet elde etmelerini sağlar. Bu araçları akıllı analitiklerle entegre eden Lecheng, teorik tasarım ile üretilebilir gerçeklik arasındaki boşluğu doldurur.